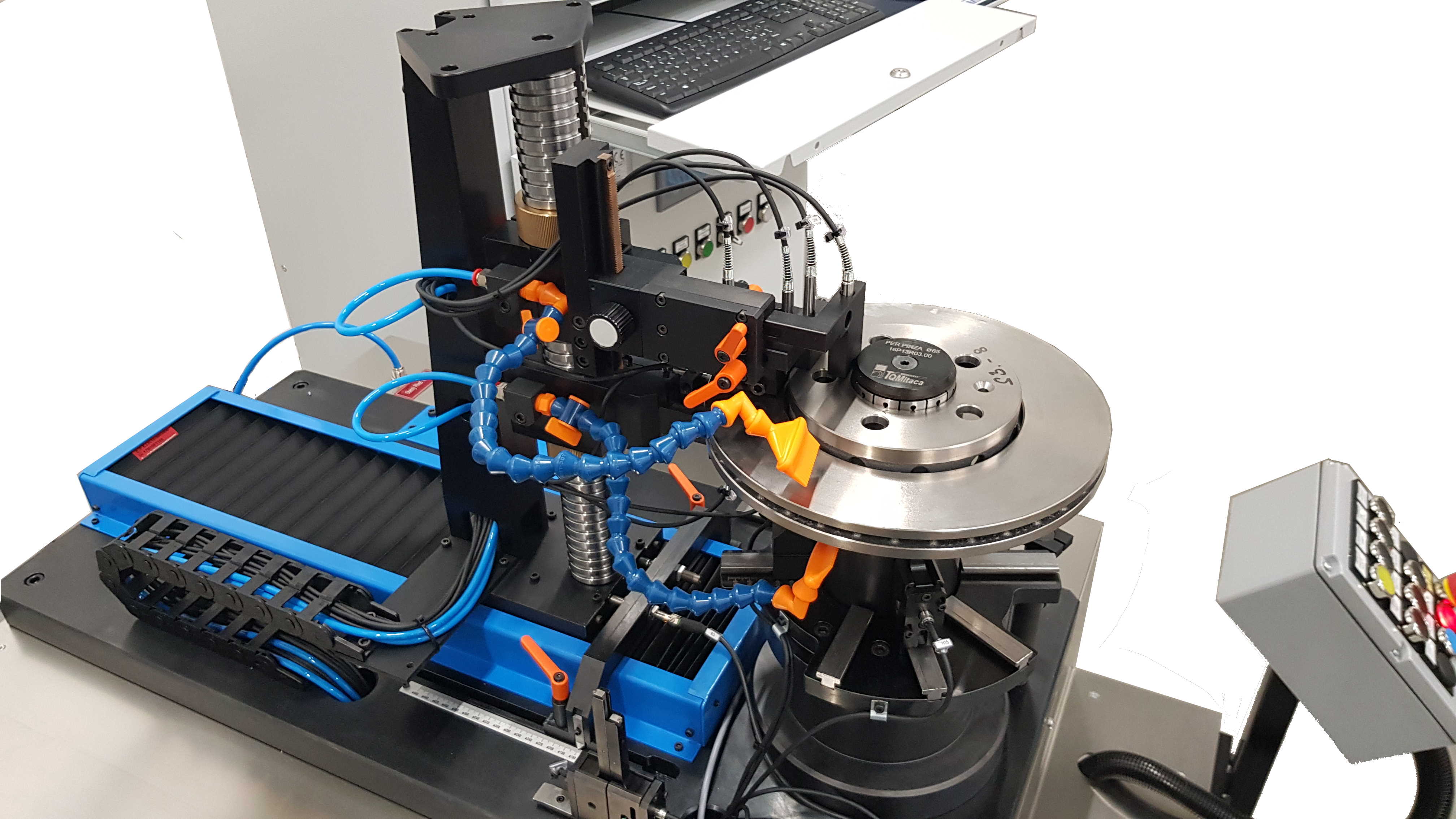

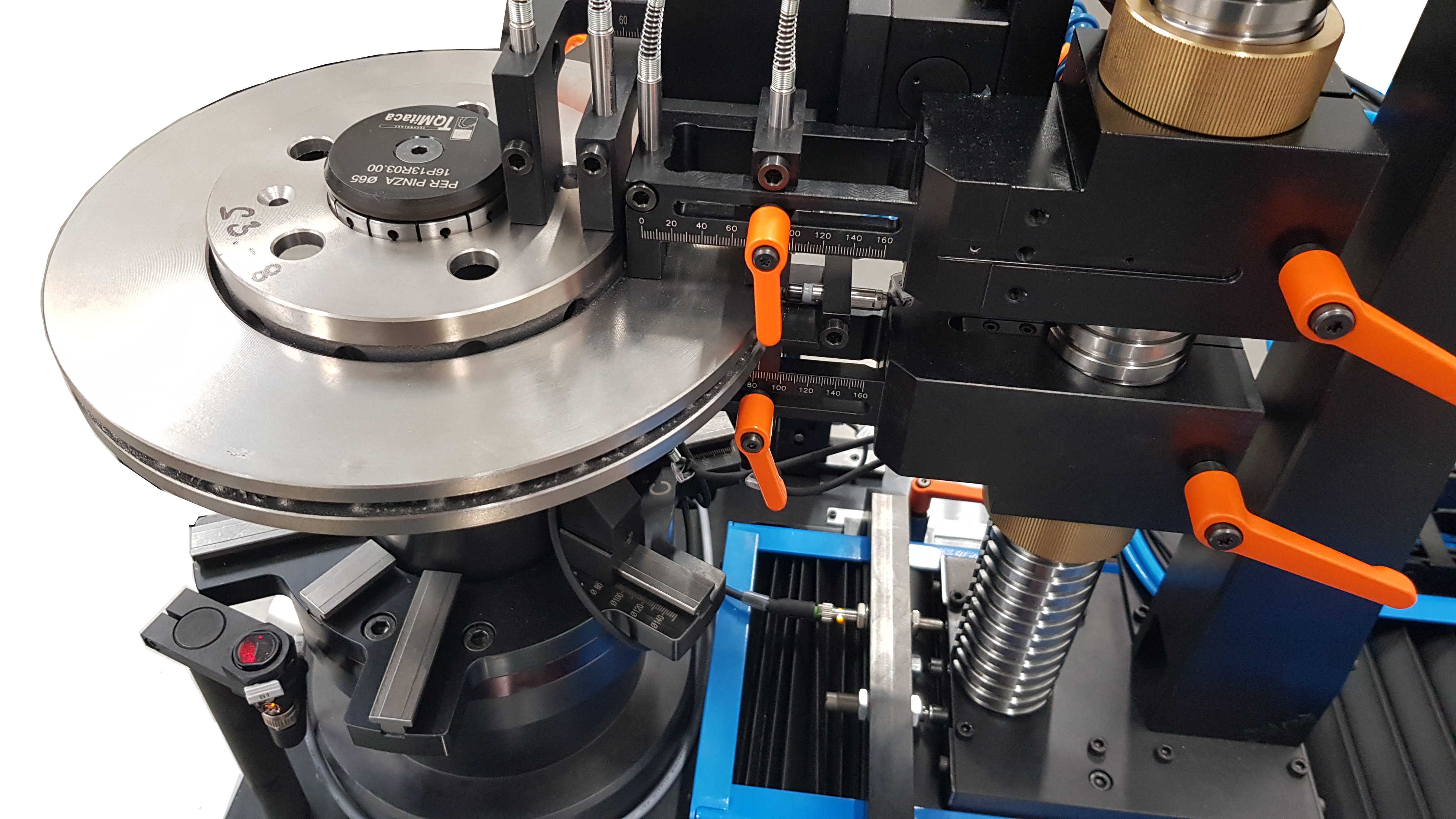

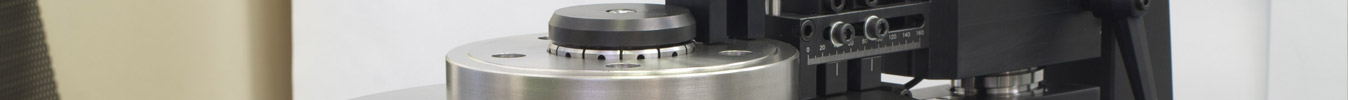

Il disco viene appoggiato su un mandrino di precisione. Il bloccaggio sul mandrino avviene per mezzo di una pinza speciale ad espansione che esegue il centraggio, il bloccaggio del disco freno e la misura del diametro minimo del foro, che corrisponde al diametro effettivo di montaggio (brevetto internazionale PCT/IT2004/000361).

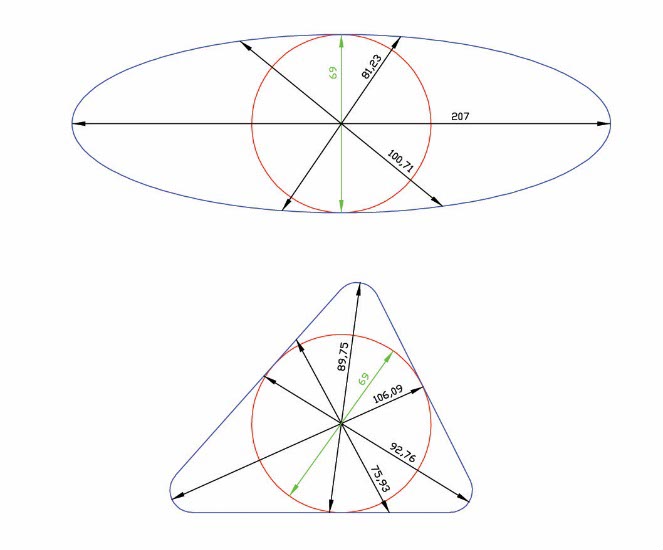

E’ noto che la misura di un diametro con due sonde contrapposte (misura differenziale) è fortemente influenzata dall’errore di forma. In caso di forma ovale, o con numero di lobi pari, la misura è corretta. In caso di forma triangolare, o con numero di lobi dispari, la misura è errata.

Di seguito è riportato un esempio che chiarisce la situazione.

|

|

E’ evidente che con errore di forma triangolare il diametro misurato con due sonde contrapposte è maggiore del diametro minimo effettivo, con rischio di problemi di montabilità. La soluzione adottata simula la condizione di montaggio, e la misura eseguita è corretta e indipendente dagli errori di forma del foro. Una sonda elettronica sul piano di appoggio viene utilizzata per la compensazione degli errori di perpendicolarità del mandrino, che sono pertanto ininfluenti sul risultato della misura del run-out delle fasce frenanti. L’altra sonda sul piano di appoggio viene usata per la costruzione del piano, e per la misura della planarità ovvero la concavità/convessità del piano appoggio.

Le sonde per la misura delle fasce frenanti e per il piano opposto sono montate su una slitta ad avanzamento automatico gestito dal PLC del banco: sono tutte facilmente riposizionabili, garantendo così un veloce riattrezzamento della stazione di misura. La slitta è dotata di un sistema di sicurezza anticollisione.