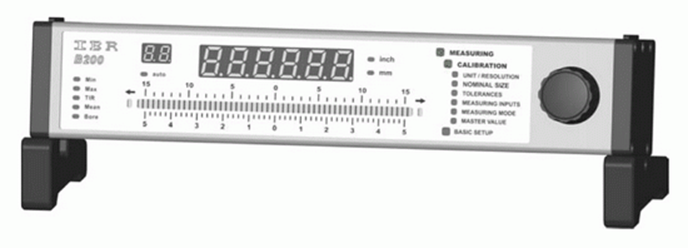

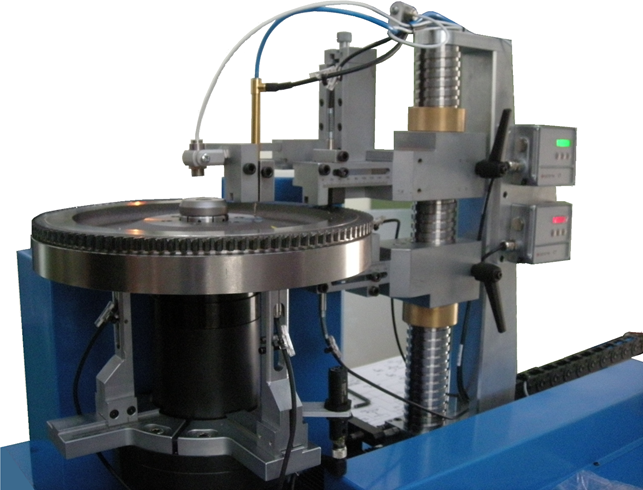

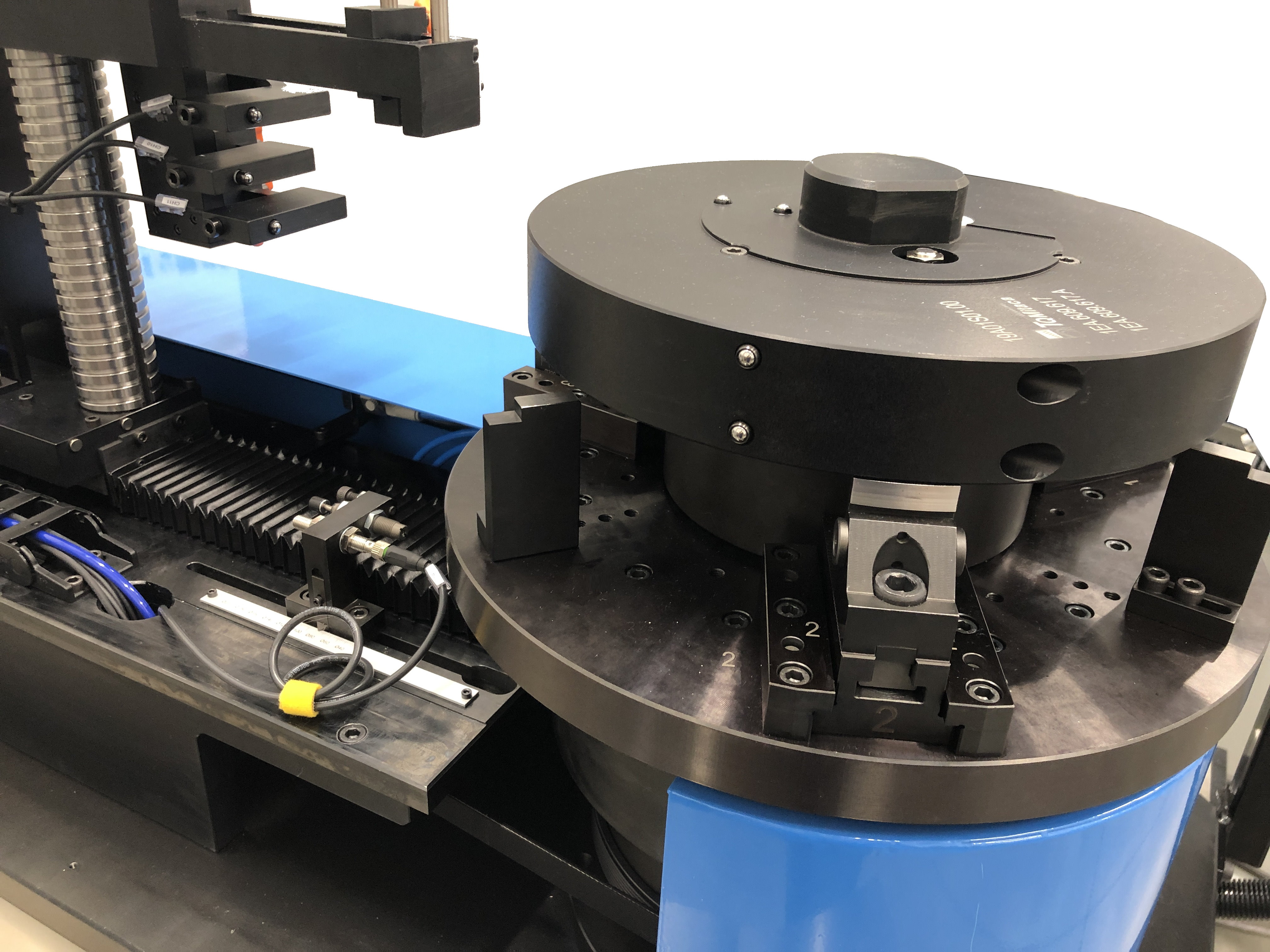

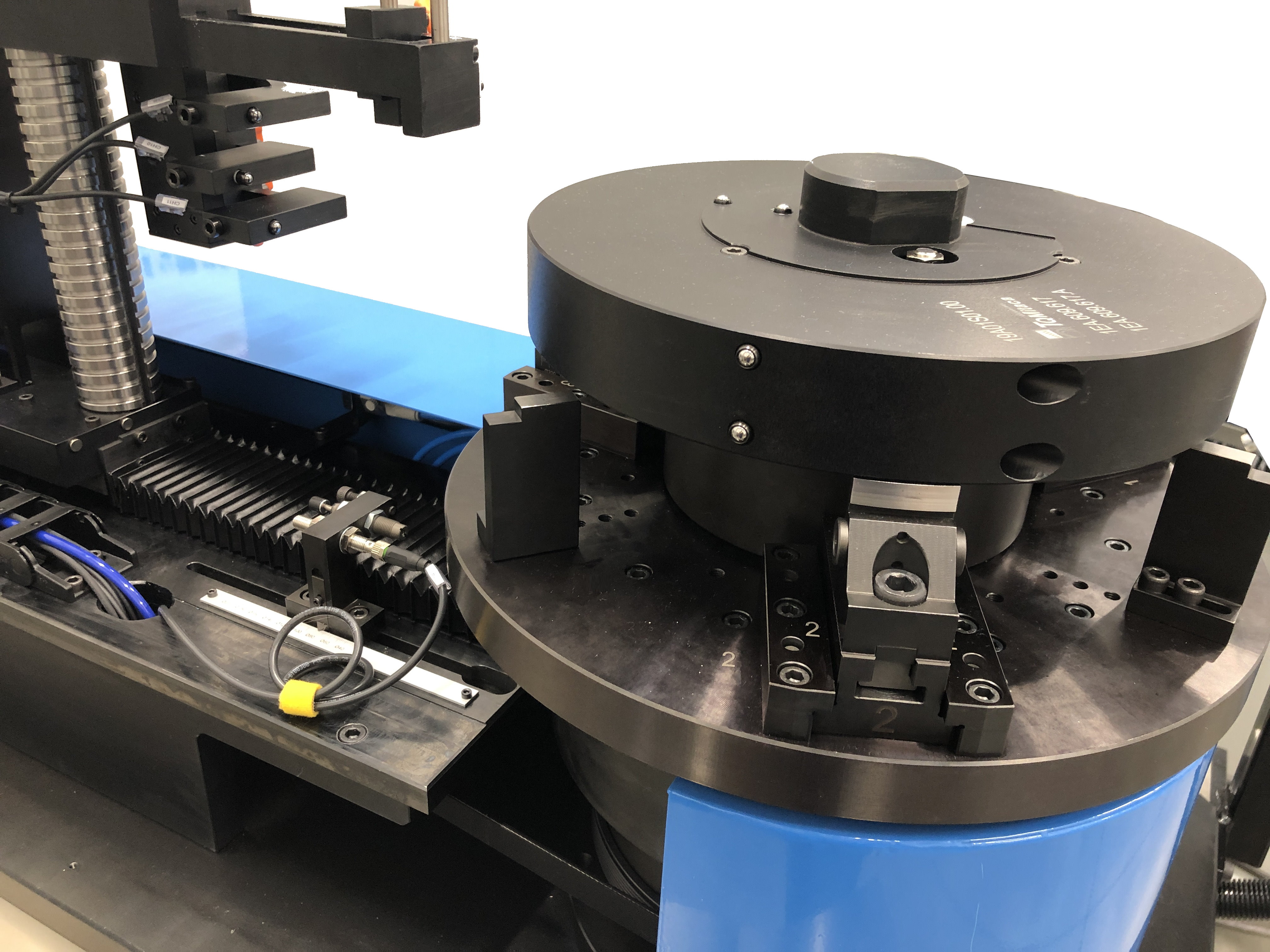

Per il controllo dei tamburi freno TQM Itaca Technology ha sviluppato delle postazioni complete di meccanica e software dedicato, denominate Itageo 6©. Queste postazioni, dette “Rotondimetri da Officina” misurano i tamburi con la stessa logica del rotondimetro da laboratorio, ottenendo risultati confrontabili, con tempi ciclo di circa 15 secondi. La gestione di più sonde contemporaneamente permette di avere piani di controllo molto complessi senza influenzare i tempi ciclo. E’ prevista la gestione automatica delle verifiche e azzeramenti master, per il controllo di stabilità del calibro.

Il ciclo di misura è completamente automatico, anche nella versione con carico/scarico manuale.

Le postazioni sono riattrezzabili, possono essere integrate con controllo FRF (Frequenze proprie di vibrazione), sistemi di marcatura per garantire rintracciabilità al 100%, controllo cricche con tecnologia Eddy Current.

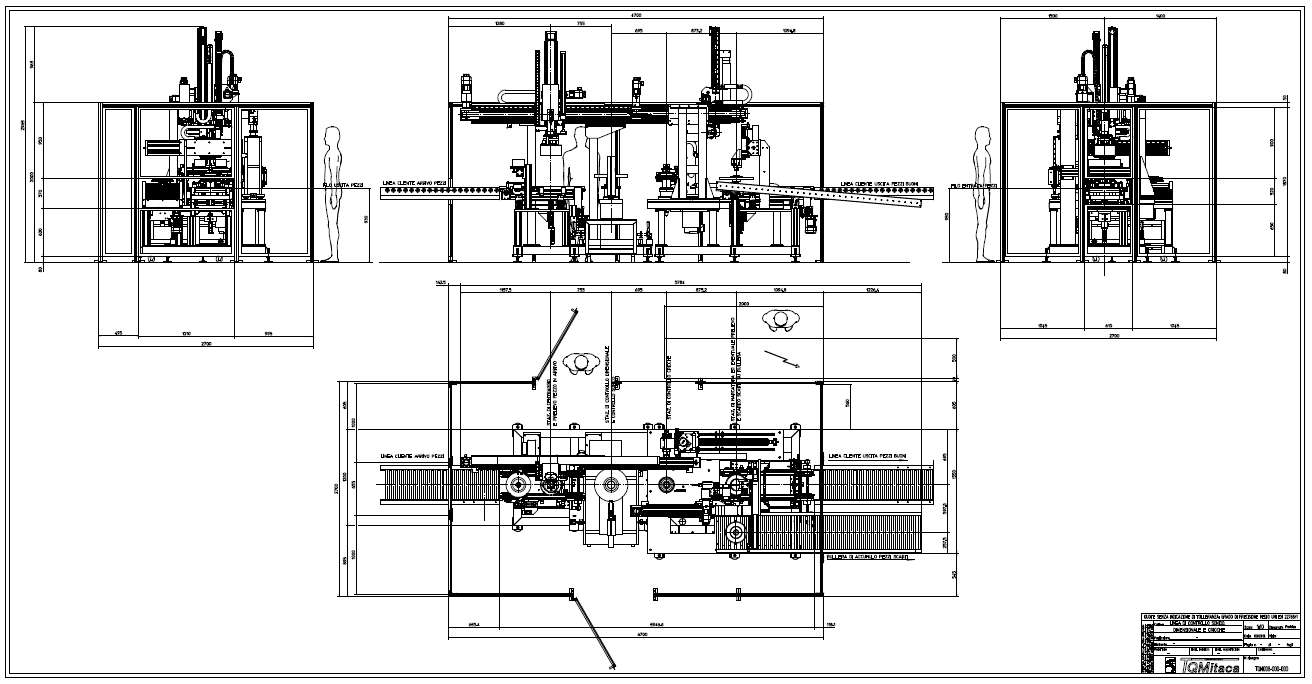

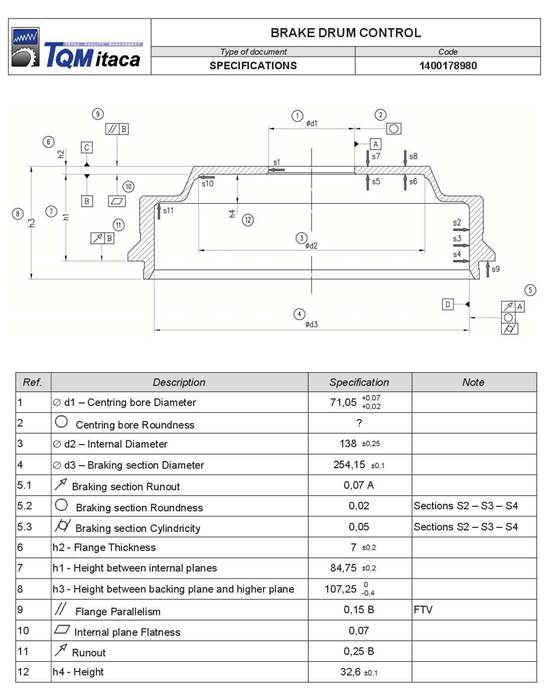

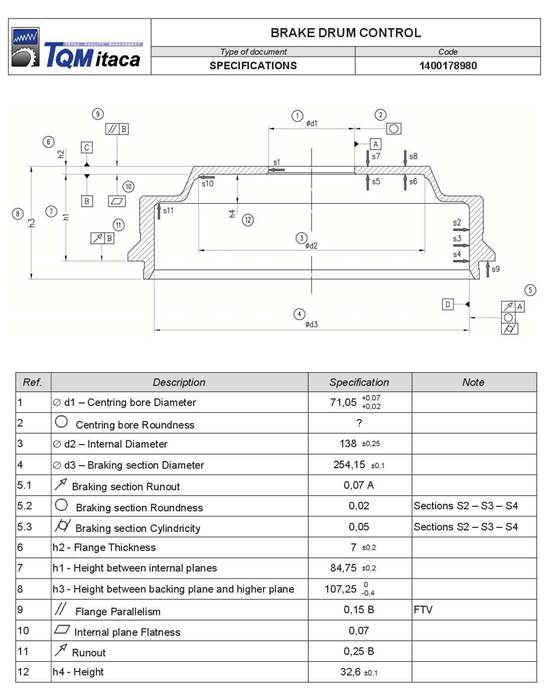

Sono disponibili diverse configurazioni di impianto, per inserire il calibro in qualsiasi tipologia di linea di produzione. Le postazioni possono essere asservite da robot antropomorfi o fornite con portale di carico/scarico. Nello schema sotto riportato sono indicate le caratteristiche misurabili con i calibri Itageo 6©.

Logica di misura

Il software di misura Itageo 6© è dedicato al controllo dinamico di oggetti in rotazione, permette di eseguire il controllo dei diametri con un solo tastatore. Ciò semplifica notevolmente la configurazione meccanica e velocizza il riattrezzamento del banco per cambio tipo.

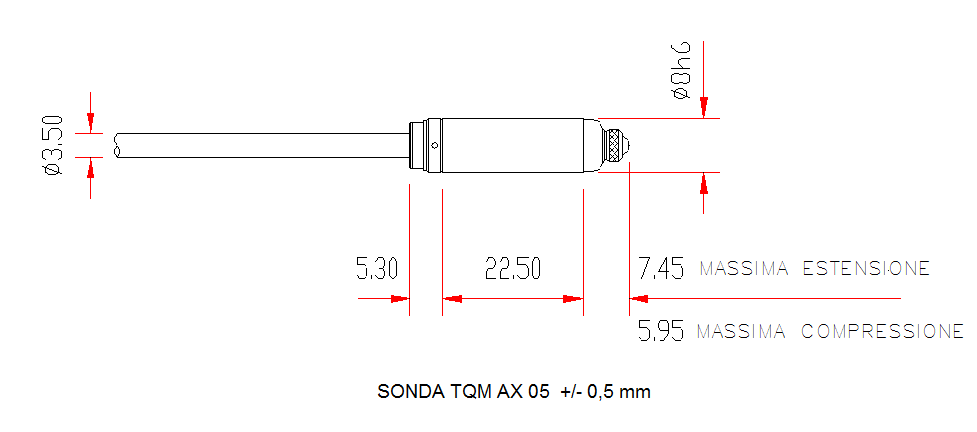

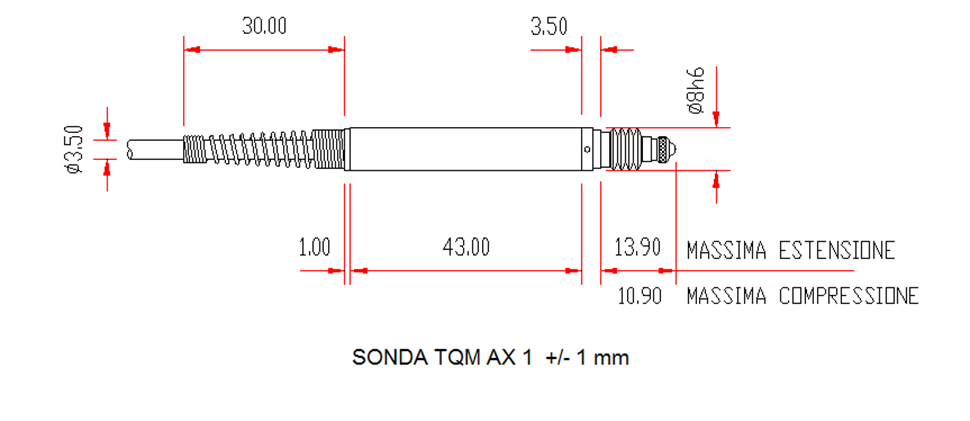

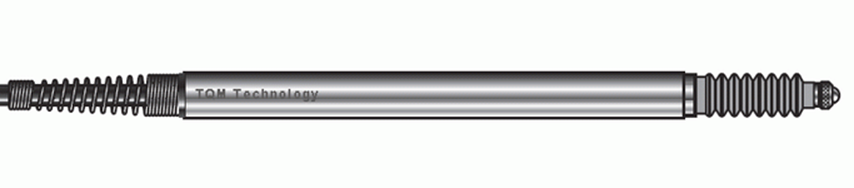

Per garantire la massima precisione e affidabilità della misura, Itageo 6© utilizza la stessa logica di misura dei rotondimetri da laboratorio: pezzo in rotazione su mandrino di precisione, controllo angolare con encoder, una sonda a contatto su ciascuna sezione da misurare, acquisizione di almeno 7.200 punti/giro per ciascuna sezione analizzata, ricostruzione ed analisi dei profili ottenuti.

L’analisi dei profili permette:

• Visualizzazione in tempo reale dei profili reali, di grande aiuto per individuare possibili cause di problemi tecnici dovuti alla lavorazione dei pezzi stessi.

• Analisi di Fourier, con scomposizione degli errori di forma nelle singole componenti, con possibilità di gestire tolleranze diverse per ciascun errore.

• Possibilità di implementare filtri come il rotondimetro.

• Possibilità di implementare filtri sporco.

• Possibilità di analisi per sezioni di circonferenza: es. rotondità ogni 30°.

• Possibilità di compensare gli errori di rotazione indotti dal mandrino.

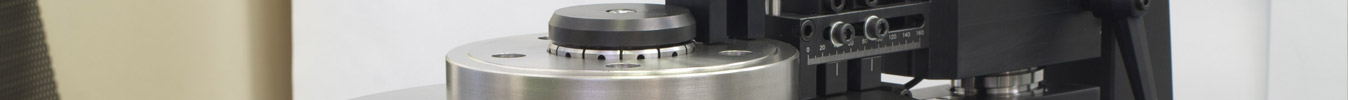

La meccanica

Il tamburo viene appoggiato su un mandrino di precisione, con tre piani di appoggio disposti a 120°, e tre griffe di bloccaggio, disposte a 120°, sfasate rispetto agli appoggi. Le sonde interne, per la misura del piano appoggio, del foro centrale, delle piste frenanti, etc... sono contenute in speciali maschere intercambiabili, che permettono un rapido cambio tipo e garantiscono il corretto posizionamento delle sonde. Le sonde esterne, tutte facilmente riposizionabili, sono montate su una slitta automatica, che durante le fasi di carico/scarico è fuori ingombro. La slitta è dotata di un sistema di sicurezza anticollisione.

Il software Itageo6©

Itageo 6© è il software più avanzato per la gestione di postazioni di controllo automatico per dischi freno ed è in grado di gestire le seguenti funzioni:

1. Gestione di misure dinamiche, geometriche e dimensionali di dischi e tamburi freno.

2. Configurazione immediata e visiva della postazione.

3. Creazione di piani di controllo con supporto grafico veloce ed intuitivo.

4. Definizione di caratteristiche complesse attraverso la selezione sonde con supporto visuale.

5. Visualizzazione contemporanea fino a 6 grafici per le sezioni critiche.

6. Visualizzazione di caratteristiche geometriche complesse in modalità 3D.

7. Totale configurabilità dell’interfaccia operatore.

8. Controllo delle superfici interrotte.

9. Controllo del processo di produzione.

10. Utilizzo di un algoritmo di compensazione degli errori di perpendicolarità del mandrino.

11. Analisi delle armoniche (Analisi di Fourier) con possibilità di verifica delle singole armoniche, ciascuna con tolleranze proprie.

12. Filtro di cut-off delle armoniche di alta frequenza.

13. Filtro antisporco configurabile.

14. Gestione del ciclo di Verifica Master ed Azzeramento Master automatico.

15. Salvataggio dati in database SQL, con piena funzionalità in rete.

16. Possibilità di monitoraggio remoto in Real Time.

17. Gestione tele-assistenza remota.

18. Dialogo con dispositivi esterni (robot di carico, marcatrici, macchine di lavorazione, etc...).

19. Gestione marcatura pezzi e rintracciabilità.